Todas las capas base de espuma PU catalogadas forman parte de la marca Tredaire, sinónimo de lujo y comodidad bajo sus pies. El PU funciona especialmente bien como aislante y reductor del impacto acústico, y de por si es un material cómodo. También es ligero, por lo que encaja a la perfección y facilita su transporte.

Entonces, ¿cómo se hace?

La espuma empleada en la capa base PU se compone de retales o recortes procedentes de otros procesos o que tras su uso se han reciclado como espumas para mobiliario, así que de un modo u otro todos los materiales son reciclados. Esta espuma se tritura y después se granula en fragmentos más pequeños. Se mezcla y se recubre con un aglutinante antes de moldearse en grandes “planchas” con una densidad predeterminada. La plancha se somete a un tratamiento de vapor a alta presión para que el aglutinante se endurezca y se adhiera al material. Después, la plancha se deja secar para eliminar la humedad residual y se corta el producto a un grosor predeterminado.

Durante la fase de laminación, se aplican los refuerzos y películas. La capa base se finaliza, se recorta, corta y enrolla para después envolverse en el embalaje de polietileno de la marca.

Las capas base de caucho esponjoso sirven para la gama Tredaire (las que se destinan a la línea de confort, como las Colours Red) y para la gama Duralay (para una selección más especializada, como Technics).

Las capas base de caucho esponjoso forman la colección más tradicional y existen desde los años 50. Son sumamente cómodas de manipular, ninguna otra capa base provoca la misma sensación bajo sus pies. Funcionan particularmente bien a la hora de minimizar el impacto acústico y el ruido aéreo en los habitáculos. Son increíblemente flexibles y muy polivalentes, este formato abarca más aplicaciones que ningún otro tipo de capa base.

Proceso de fabricación

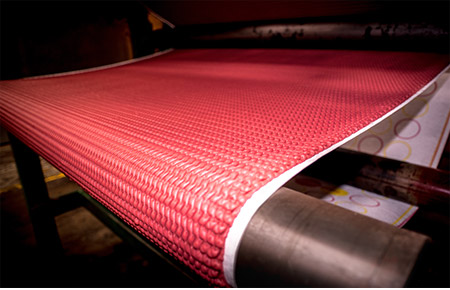

El caucho sintético estireno butadieno (SRB) se mezcla con aceites, agentes espumantes y rellenos para conseguir las prestaciones de rendimiento deseadas. A esto le sigue un proceso denominado calandrado, en el que la mezcla se convierte en una pasta suave y consistente.

Cuando la pasta está lista, se enrolla en una lámina ancha y fina para después hacerla rodar por una cadena que crea el patrón deseado de capa base, bien “plano” o “gofrado”. Después, la lámina se calienta a una temperatura superior a los 250 ºC, se sopla, se endurece y se deja enfriar. Finalmente se recorta, corta y enrolla para después envolverse en el embalaje de polietileno de la marca.

Extremadamente duraderas, las capas base en granulado de caucho son magníficas para reducir el impacto acústico y el ruido aéreo, además es el único tipo de capa base que puede conseguir un 100 % de recuperación tras la carga. No es de extrañar que sea la primera elección para espacios resistentes, amplios y con mucha actividad.

El caucho procede de neumáticos de vehículos usados, de modo que la materia prima básica proviene de recursos 100 % reciclados. Cada metro cuadrado de esta capa base contiene, como mínimo, el caucho de un neumático.

Los neumáticos de vehículos usados se trituran y procesan para crear pequeños gránulos. Estos se mezclan con espuma de látex, posteriormente el compuesto se vierte en varios tipos de materiales de refuerzo y se determina el calibre o el grosor de la capa base. Después, esta capa pasa a través de un enorme horno, se calienta hasta los 250 ºC, se endurece y se enfría. Para finalizar, se recorta, corta y enrolla para después envolverse en el embalaje de polietileno de la marca.

El látex es un líquido blanco y lechoso que se comprime con partículas de goma suspendidas en agua. De manera natural, tiene propiedades resistentes a los ácaros del polvo y a los microbios. No es una espuma plástica como el poliuretano, pero es un producto más denso a base de caucho.

Duralay Counterflame se fabrica de este modo y contiene trihidrato de alúmina (ATH), que se quiebra con el calor para formar agua, aportando a esta capa base una propiedad autoextingible. Cuenta con la certificación ignífuga de IMO.

Proceso

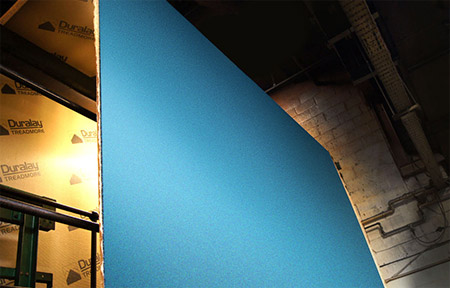

El látex sintético en estado líquido se espuma mecánicamente para crear burbujas. El látex espumado circula hasta un sistema de cintas y rodillos, transportando el refuerzo que garantiza una gran adhesión cuando entra en contacto con la fase húmeda. Después, el compuesto se endurece a alta temperatura cuando se elimina el exceso de humedad. Los hornos de endurecimiento crean simultáneamente tres rollos que se recortan, cortan y se envuelven.